Скребковый конвейер: конструкция, о которой часто забывают

2026-01-08

Когда говорят про скребковый конвейер, конструкция многим кажется чем-то простым – желоб, цепь, скребки, привод. Но именно в этой кажущейся простоте кроется масса нюансов, из-за которых оборудование либо работает десятилетиями, либо сыпется через полгода. Частая ошибка – брать типовые чертежи под все материалы. Я видел, как конвейер для древесной щепы пытались приспособить под влажный песок, и это был сплошной кошмар с налипанием и перегрузом привода.

Основы, которые не так просты

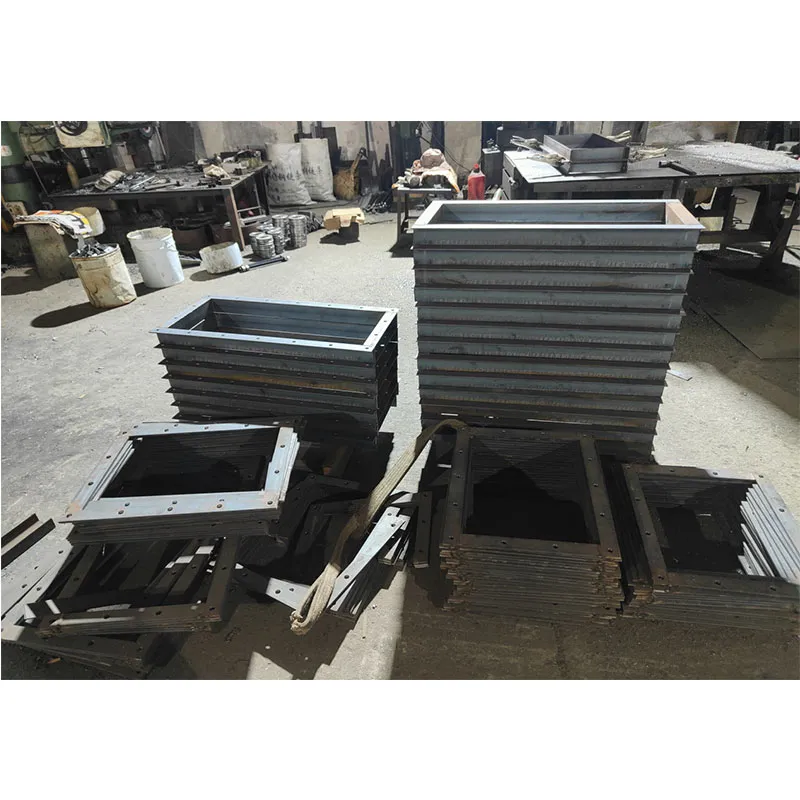

Итак, основа – это желоб. Казалось бы, что тут сложного? Но форма и материал решают всё. Для абразивных материалов, типа песка или клинкера, низ и боковины быстро истираются. Ставишь обычную сталь – через год дыра. Здесь нужны либо износостойкие вставки, либо, как делают некоторые, цельный желоб из Hardox. Но это сразу удорожание. Важен и профиль. Полукруглый донный – классика, но для липких продуктов он смерть, всё намертво схватывается на стыках. Иногда лучше идти на усложнение и делать трапециевидный с закруглёнными углами.

Скребки. Их форма напрямую зависит от типа конвейера. Если это обычный горизонтальный, то часто идут простые прямоугольные. Но если нужен конвейер с принудительной выгрузкой или угол подъёма больше 30 градусов, тут уже начинаются модификации – форма ?крыла?, угол атаки к цепи. Ошибка в расчёте этого угла – и материал начинает просыпаться под скребком или, наоборот, забиваться перед ним. Сам материал скребка тоже важен. Полимер, например, хорош для пищевой промышленности и снижает шум, но для горячих или абразивных грузов не годится.

Цепь – сердце системы. И здесь главный бич – усталостное разрушение. Не столько разрыв, сколько износ шарниров и валиков от постоянной нагрузки и абразива. Важен не только класс прочности, но и тип – каточковая, разборная. Для тяжёлых условий, на мой взгляд, разборная цепь предпочтительнее – проще заменить изношенное звено, не меняя весь контур. Но и тут есть подводные камни: если цепь не отбалансирована правильно, начинаются биения, повышенный износ направляющих и тот самый характерный грохот, который слышно за цехом.

Привод и натяжение: где чаще всего ошибаются

С приводом история отдельная. Часто ставят мотор-редуктор с запасом ?на всякий случай?, но при этом экономят на муфтах. А потом удивляются, почему ломаются валы при заклинивании. Для скребковых конвейеров, особенно длинных, плавный пуск – не роскошь, а необходимость. Резкий старт под загруженным желобом – это удар по цепи, скребкам и всему механизму. Видел установки, где ставили частотные преобразователи, и ресурс сразу вырос.

Система натяжения. Кажется, элементарно – винтовой натяжитель на концевой звездочке. Но если конвейер длинный, скажем, метров 50 и больше, одного конца мало. Цепь провисает, начинает тереться о желоб. В таких случаях иногда приходится ставить промежуточные направляющие или даже роликовые опоры под цепь. Ключевой момент – доступ для обслуживания. Делают иногда натяжное устройство в таком месте, что к нему не подлезть с ключом. В итоге натяжение не регулируют годами.

Здесь, кстати, опыт компаний, которые давно в теме, очень полезен. Я как-то изучал решения на сайте ООО Цзянсу Фуюньда Производство Конвейерного Оборудования (https://www.www.fuyunda.ru). Они, судя по описаниям, с 1998 года занимаются именно транспортировкой сыпучих материалов. У них в подходах виден акцент на износостойкость и модульность конструкции, что для ремонта критически важно. Не просто продать конвейер, а чтобы его можно было обслуживать без полной остановки линии.

Особые случаи и ?нестандарт?

Часто заказчик приходит с задачей: ?Нужно транспортировать материал с температурой 150 градусов?. И вот тут начинается. Обычные подшипники в цепи не подойдут, нужны термостойкие или даже графитовые втулки. Материал желоба может ?играть? от теплового расширения. Если это длинная секция, её может повести. Приходится предусматривать компенсаторы или плавающее крепление.

Ещё один кошмар – пылящие материалы. Скребковый конвейер, по сути, работает как поршень, гонит перед собой воздух. Если не сделать нормальную аспирацию или перепускные клапаны, вся пыль будет выбиваться в местах загрузки и выгрузки. Решение – герметичный корпус, но это уже другая цена и сложность доступа.

Был у меня опыт с конвейером для гранулированного ПВХ. Материал неабразивный, но электростатичный и лёгкий. Стандартные скребки создавали такое завихрение, что гранулы летели назад. Пришлось экспериментировать с частотой и высотой скребка, почти подбирать методом проб. В итоге нашли вариант с низкими частыми скребками из антистатического полимера. Это к тому, что теория теорией, а без практических проб иногда не обойтись.

Монтаж и обслуживание: что пишут в паспорте и что есть на деле

В паспорте пишут: ?Установить на ровное основание?. А в цеху основание редко бывает ровным. Монтажники выставляют по уровню секции желоба, но не учитывают, что под нагрузкой и от вибрации всё может просесть. Зазор между скребком и желобом, который на бумаге 3-5 мм, на практике в одном месте может стать 10 мм, а в другом – ноль. Отсюда и перегруз, и просыпание.

Смазка цепи. Кажется, мелочь. Но если использовать неподходящую смазку (например, для абразивной среды не использовать составы, удерживающие частицы), то цепь превращается в наждак и сама себя истирает. Автоматические системы смазки – дорого, но на длинных конвейерах они окупаются за счёт ресурса.

Самая частая проблема после запуска – это посторонний шум. Обычно он говорит либо о смещении оси привода/натяжной звёздочки, либо об износе втулок, либо о попадании постороннего предмета. Умение на слух определить характер стука – ценный навык механика. Глухой удар – скорее всего, скребок задевает за что-то. Металлический лязг – проблемы с цепью или звёздочкой.

Вместо заключения: мысль вслух

Конструкция скребкового конвейера – это всегда компромисс. Между ценой и ресурсом, между универсальностью и эффективностью под конкретный материал, между простотой и надёжностью. Готовых решений на все случаи нет. Нужно глубоко понимать физику процесса транспортировки именно вашего продукта: его сыпучесть, абразивность, влажность, температуру, склонность к слёживанию.

Поэтому, когда выбираешь производителя, важно смотреть не на красивые картинки, а на опыт в похожих задачах. Вот почему я упомянул ООО Цзянсу Фуюньда. Их длительная специализация на порошках и гранулах (как указано в описании компании) говорит о том, что они наверняка сталкивались с проблемами налипания, пыления, износа и могли отработать решения в конструкции. Это ценно.

В итоге, идеальный скребковый конвейер – это не тот, что собран по ГОСТу, а тот, что спроектирован и построен с оглядкой на реальные условия его будущей работы. И где есть возможность для относительно простой модернизации или ремонта узлов, которые изнашиваются в первую очередь. Всё остальное – второстепенно.