Особенности транспортировки ленточного конвейера: от проектирования до запуска

2026-01-08

Когда говорят про транспортировку ленточного конвейера, многие сразу представляют просто погрузку длинной конструкции в фуру. На деле же — это первый критический этап, где можно заложить проблемы на весь срок службы, или, наоборот, сэкономить кучу сил и времени на монтаже. Основная ошибка — недооценка логистики как части технологического процесса. Конвейер не станок, его нельзя просто разобрать на стандартные узлы. Особенно если речь о секциях жёсткого каркаса длиной 12, 15, а то и больше метров.

Планирование — это не про бумаги, а про реалии дороги

Всё начинается не с заказа машины, а с изучения маршрута от завода до объекта. Мосты, линии электропередач, крутые повороты в посёлке — каждый нюанс влияет на максимальную длину транспортируемых секций. Бывало, получали каркас, сварённый цельными балками на 18 метров, а потом неделю резали его автогеном на объекте, потому что вписаться в поворот к элеватору было физически невозможно. Теперь всегда настаиваем на предварительном выезде или хотя бы детальном анализе маршрута по картам.

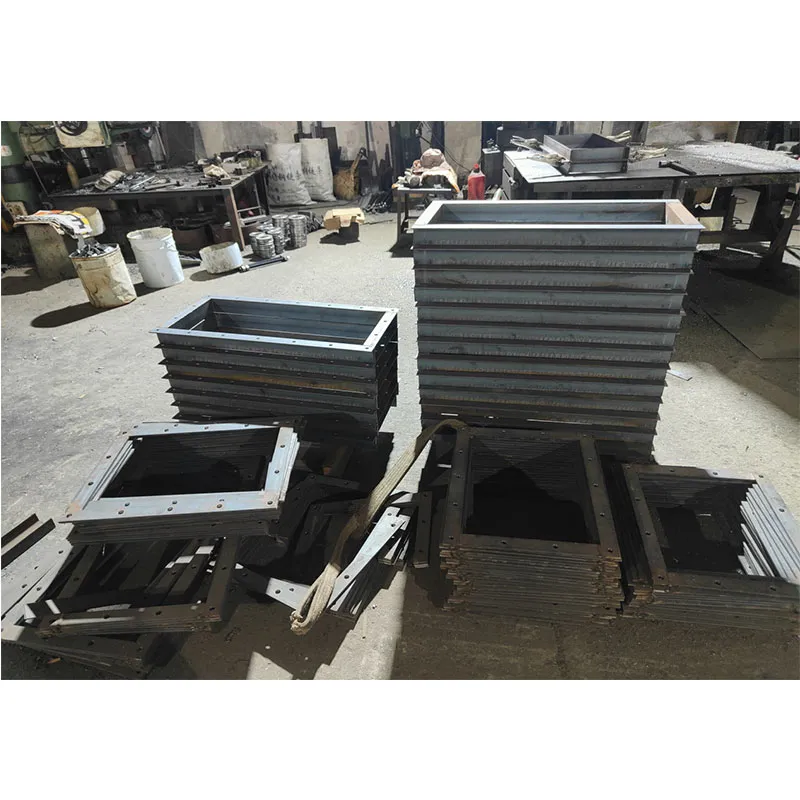

Упаковка — отдельная история. Казалось бы, что сложного? Но если ролики просто свалены в контейнер без крепления, а приводные барабаны не защищены от ударов, на приёмке будет много ?сюрпризов?. Мы, например, перешли на деревянные каркасные клети под каждую группу роликоопор, а ответственные узлы типа редукторов везём в отдельных боксах с демпфирующей стружкой. Да, дороже. Но дешевле, чем останавливать монтаж из-за разбитого подшипникового узла.

Здесь стоит отметить подход некоторых производителей, которые это уже осознали. Вот, к примеру, ООО ?Цзянсу Фуюньда? (сайт их — https://www.www.fuyunda.ru), которое работает с 1998 года. В их описании прямо заявлена специализация на оборудовании для сыпучих материалов, а это как раз область, где конвейеры часто длинномерные. Судя по тому, как они организуют отгрузку, они сталкивались с типовыми проблемами и выработали свои протоколы упаковки и маркировки. Это видно по тому, как комплектующие приходят на объект — с понятной схемой раскладки в контейнере. Мелкое, но важное.

Ключевые узлы: что требует особого подхода при перевозке

Лента. Её часто наматывают на деревянный барабан, и это правильно. Но вот диаметр этого барабана и положение при погрузке — критичны. Минимальный радиус изгиба, указанный производителем, — это не рекомендация, а догма. Перевозили ленту на слишком маленьком барабане — получили остаточную деформацию, потом на трассе ?бежала? в сторону, сколько ни регулируй. Теперь всегда проверяем этот параметр перед отгрузкой.

Рама конвейера. Если она разборная — вопросов меньше. Но часто её везут крупными секциями. Главная опасность — скручивание. Даже жёсткая сварная конструкция, если её неправильно расположить на платформе или не обеспечить опоры в нужных точках, может получить невидимые глазу напряжения. Потом, при сборке, секции стыкуются с зазором, и монтажники начинают ?дожимать? стяжками, искривляя всю линию. Поэтому в сопроводительных документах должен быть чертёж с точками опор при транспортировке. Если его нет — это красный флаг.

Электрика и приводная станция. Шкафы управления, датчики, мотор-редукторы — всё это чувствительно к вибрации и влаге. Стандартная полиэтиленовая упаковка не спасает при длительной перевозке по нашим дорогам. Нужен влагопоглотитель (силикагель) внутри и жёсткое крепление к грузовой платформе. Один раз пренебрегли этим для ?короткого? рейса в 500 км — приехал редуктор с водой в масляной ванне. Теперь это обязательный пункт в нашей спецификации на транспортировку.

Случай из практики: когда сэкономили на перевозке, потеряли на монтаже

Был проект — конвейерная линия около 200 метров для гравийного карьера. Заказчик, желая сэкономить, нанял самого дешёвого перевозчика. Тот, в свою очередь, для оптимизации рейса погрузил секции рамы в два яруса, без прокладок между ними. Всё, казалось, приехало целым. Но когда начали сборку, выяснилось, что плоскости стыков у многих секций ?повело?. Пришлось на месте заниматься правкой гидравликой, выставлять с помощью лазерного нивелира. Монтаж затянулся на две недели, стоимость работ превысила ?сэкономленные? на логистике деньги в разы.

Этот случай хорошо показывает, что транспортировка ленточного конвейера — это не автотранспортная услуга, а часть пусконаладочных работ. Лучше, когда её контролирует или хотя бы консультирует инженер от производителя, который знает слабые места именно своей конструкции. Некоторые компании, вроде упомянутой ООО ?Цзянсу Фуюньда?, предоставляют таких специалистов или как минимум детальные инструкции. Это их козырь, потому что их продукция часто поставляется в СНГ, а значит, проходит долгий путь.

После этого случая мы внесли в договоры пункт об обязательном согласовании способа крепления и упаковки перед отгрузкой. И всегда рекомендуем заказчику либо страховать груз на полную стоимость, либо закладывать в график время на возможную подгонку узлов после доставки.

Сезонность и климат: неочевидные факторы

Зимняя перевозка — отдельный вызов. Металл становится хрупким, резина ленты — дубеет. Резкий удар при разгрузке краном в мороз может привести к трещине в сварном шве или на краю ленты. Мы стараемся планировать доставку на тёплое время года. Если нет — требуем, чтобы погрузка/разгрузка проводилась с максимальной осторожностью, запрещаем сбрасывание груза с высоты.

Влажность. При перевозке морем или длительном хранении в порту металлоконструкции могут начать ржаветь. Антикоррозионная упаковка (плёнка с ингибиторами) помогает, но не на 100%. Поэтому при приёмке важно осматривать не только геометрию, но и состояние поверхностей. Однажды получили партию роликов, которые были упакованы в плёнку прямо на влажном воздухе. Внутри образовался конденсат, и подшипники пришли в негодность ещё до начала монтажа.

Эти нюансы редко прописаны в ГОСТах, но они рождаются из опыта, часто горького. Компания, которая давно на рынке, как та же Фуюньда, обычно уже имеет отработанные методики для разных сезонов и типов доставки (морская, железнодорожная, автомобильная). Это чувствуется в деталях.

Итог: на что смотреть заказчику

Итак, если резюмировать. Приёмка оборудования начинается не на стройплощадке, а в момент формирования заказа на перевозку. Нужно требовать от поставщика схему погрузки и крепления. Обязательно проверять соответствие упаковки ключевых узлов (лента, привод, ролики) заявленным условиям. И главное — понимать, что дешёвый тариф перевозчика почти всегда означает дополнительные риски для геометрии и сохранности оборудования.

Сама транспортировка ленточного конвейера — это логистическая операция, требующая инженерного подхода. Её нельзя делегировать просто транспортной компании без контроля. Лучше, когда этим занимается или курирует сам производитель, потому что он лучше всех знает, как его изделие поведёт себя в пути. Это та самая зона ответственности, где грамотная организация предотвращает огромные убытки и задержки на объекте.

В конце концов, конвейер должен работать годами, перевозя тысячи тонн. И его надёжность закладывается в том числе в те несколько дней или недель, когда он лежит на платформе, трясясь по дороге к месту службы. Мелочей здесь нет.